数控车床基本程序螺纹切削循环G32

(一)、 螺纹切削G32

1、格式:G32 X(U)__Z(W)__R__E__P__F__

2、说明:

X、 Z: 为绝对编程时,有效螺纹终点在工件坐标系中的坐标;

U、W: 为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;

F: 螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;

R、 E: 螺纹切削的退尾量,R 表示Z 向退尾量;E 为X 向退尾量,R、E 在绝对或增量编程时都是以增量方式指定,其为正表示沿Z、X 正向回退,为负表示沿Z、X 负向回退。使用R、E 可免去退刀槽。R、E可以省略,表示不用回退功能;根据螺纹标准R 一般取0.75~1.75 倍的螺距,E 取螺纹的牙型高。

P:主轴基准脉冲处距离螺纹切削起始点的主轴转角。

使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

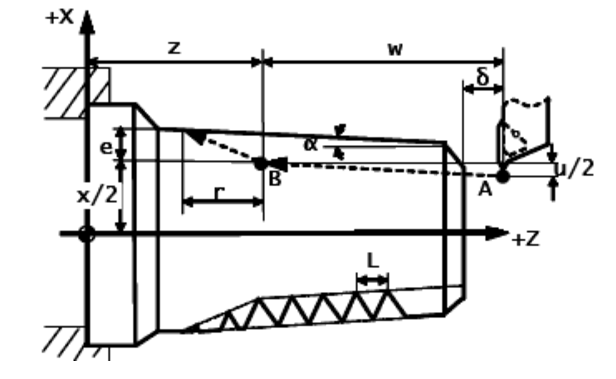

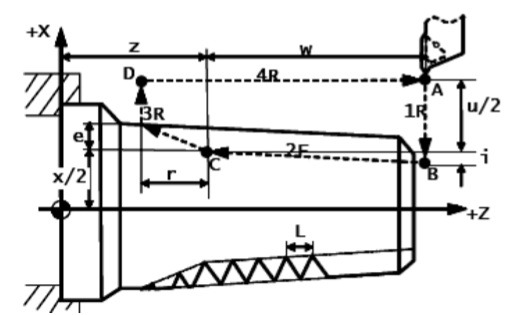

下图所示为锥螺纹切削时各参数的意义。

螺纹切削参数

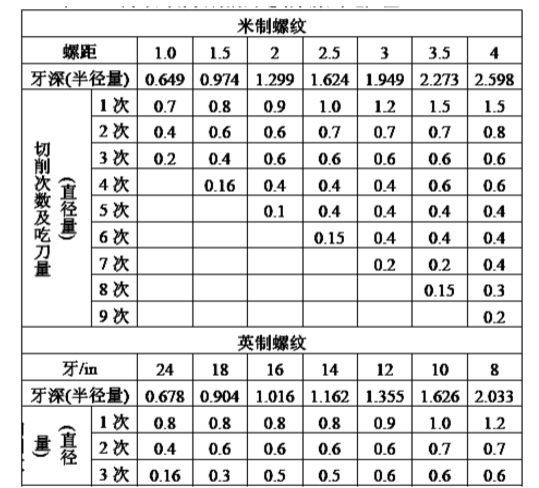

常用螺纹切削的进给次数与吃刀量

1.从螺纹粗加工到精加工,主轴的转速必须保持一常数;

2.在没有停止主轴的情况下,停止螺纹的切削将非常危险;因此螺纹切削时进给保持功能无效,如果按下进给保持按键,刀具在加工完螺纹后停止运动;

3.在螺纹加工中不使用恒定线速度控制功能;

4.螺纹加工轨迹中应设置足够的升速进刀段δ 和降速退刀段δ′,以消除伺服滞后造成的螺距误差。

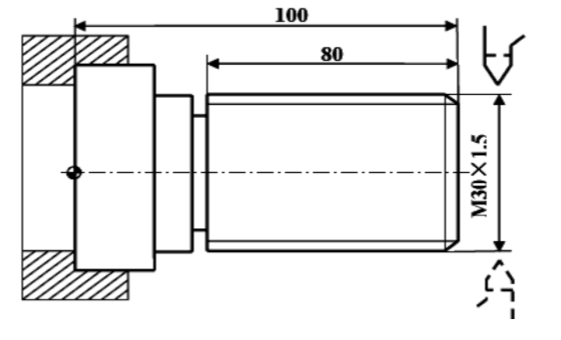

例1. 对下图圆柱螺纹编程。螺纹导程为1.5mm,δ =1.5mm,

δ ′=1mm ,每次吃刀量(直径值)分别为0.8mm、0.6mm 、 0.4mm、0.16mm

数控车床螺纹编程实例图

%2331

N1 G92 X50 Z120 (设立坐标系,定义对刀点的位置)

N2 M03 S300 (主轴以300r/min旋转)

N3 G00 X29.2 Z101.5(到螺纹起点,升速段1.5mm,吃刀深0.8mm)

N4 G32 Z19 F1.5 (切削到螺纹切削终点,降速段1mm)

N5 G00 X40 (X轴方向快退)

N6 Z101.5 (Z轴方向快退到螺纹起点处)

N7 X28.6 (X轴方向快进到螺纹起点处,吃刀深0.6mm)

N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)

N9 G00 X40 (X轴方向快退)

N10 Z101.5 (Z轴方向快退到螺纹起点处)

N11 X28.2 (X轴方向快进到螺纹起点处,吃刀深0.4mm)

N12 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)

N13 G00 X40 (X轴方向快退)

N14 Z101.5 (Z轴方向快退到螺纹起点处)

N15 U-11.96(X轴方向快进到螺纹起点处,吃刀深0.16mm)

N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)

N17 G00 X40 (X轴方向快退)

N18 X50 Z120 (回对刀点)

N19 M05 (主轴停)

N20 M30 (主程序结束并复位)

(二)、螺纹切削循环G82

1、直螺纹切削循环

(1)格式: G82 X(U)__Z(W)__R__E__C__P__F__;

(2)说明:

X、Z:绝对值编程时,为螺纹终点C 在工件坐标系下的坐标;增量编程时,为螺纹终点C 相对于循环起点A的有向距离,图形中用U、W 表示,符号由轨迹1 和2 的方向确定;

R, E:螺纹切削的退尾量,R、E 均为向量,R 为Z 向回退量;E 为X 向回退量,R、E 可以省略,表示不用回退功能;

C:螺纹头数,为0 或1 时切削单头螺纹;

P:单头螺纹切削时,为主轴基准脉冲处距离切削起始点的主轴转角(缺省值为0);多头螺纹切削时,为相邻螺纹头的切削起始点之间对应的主轴转角。

F:螺纹导程;

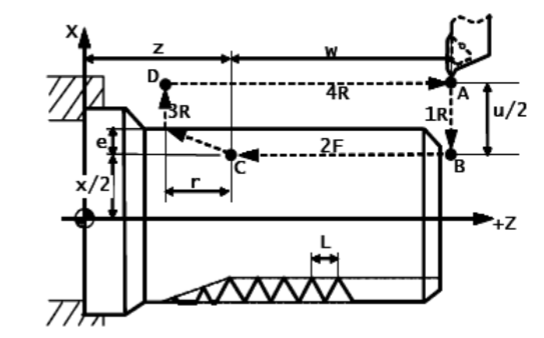

该指令执行图所示A→B→C→D→E→A 的轨迹动作

数控车床直螺纹切削循环图

2、 锥螺纹切削循环

(1)格式: G82 X__Z__ I__R__E__C__P__F__;

(2)说明:

X、Z:绝对值编程时,为螺纹终点C 在工件坐标系下的坐标;增量值编程时,为螺纹终点C 相对于循环起点A的有向距离,图形中用U、W 表示。

I:为螺纹起点B 与螺纹终点C 的半径差。其符号为差的符号(无论R, E:螺纹切削的退尾量,R、E 均为向量,R 为Z 向回退量;E 为X 向回退量,R、E 可以省略,表示不用回退功能;

C:螺纹头数,为0 或1 时切削单头螺纹;

P:单头螺纹切削时,为主轴基准脉冲处距离切削起始点的主轴转角(缺省值为0);多头螺纹切削时,为相邻螺纹头的切削起始点之间对应的主轴转角;

F:螺纹导程。

该指令执行图所示A→B→C→D→A 的轨迹动作。

数控车床锥螺纹切削循环图

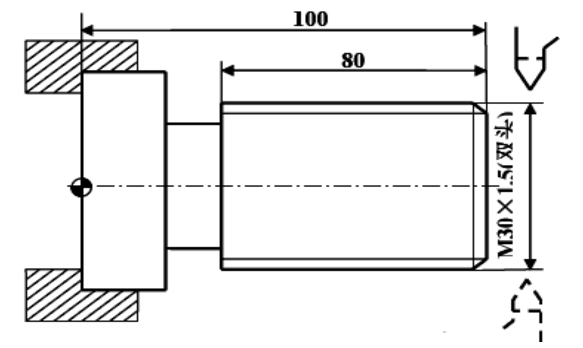

例2:如下图所示,用G82 指令编程,毛坯外形已加工完成。

G82 切削循环编程实例图

%2332

N10 T0101 (选1号螺纹刀)

N20 G55 G00 X35 Z104 (选定坐标系G55,到循环起点)

N30 M03 S300 (主轴以300r/min 正转)

N40 G82 X29.2 Z18.5 C2 P180 F3 (第一次循环切螺纹,切深0.8mm)

N50 X28.6 Z18.5 C2 P180 F3 (第二次循环切螺纹,切深0.4mm)

N60 X28.2 Z18.5 C2 P180 F3 (第三次循环切螺纹,切深0.4mm)

N70 X28.04 Z18.5 C2 P180 F3 (第四次循环切螺纹,切深0.16mm)

N80 M30 (程序结束并复位)